- 搅拌器恒温加热催化合成2-羟乙基正辛基硫醚

- 2019-05-29 08:17

搅拌器恒温加热催化合成2-羟乙基正辛基硫醚

2-羟乙基正辛基硫醚(亦称避虫醇)于1962年首次在美国注册用作驱虫剂。目前有26种使用的农药产品含有羟乙基辛基硫化物作为活性成分。应用场合有:娱乐区域、垃圾/固体废物容器(垃圾桶)、堆肥/堆肥堆、家庭/家庭住宅和宠物生活/睡眠区的驱虫剂。驱避的害虫有:蚂蚁、蜱虫、蜈蚣、飞蛾、蟑螂、蟋蟀、跳蚤、苍蝇、虱子、蚊子、水瓢、蜘蛛和黄蜂。大鼠口服急性毒性LD50大于5000mg/kg,属于实际无毒;兔子的皮肤注射急性毒性LD50大于2000mg/g,具有轻微毒性;大鼠呼吸急性毒性LC50大于6.12mg/L(高于极限剂量),属于实际无毒。对禽类实际上是无毒的(急性口服毒性LD50>2250mg/kg,亚急性膳食毒性LC50>6554);对蜜蜂急性接触毒性LD50为56.9μg/bee,实际上对蜜蜂无毒。避虫醇在有氧沙质壤土的半衰期为31小时(1.3天),代谢物是砜、亚砜和α-羟基化砜和亚砜化合物,它们通过β氧化降解为二氧化碳。

目前,国内外合成避虫醇的主要方法有:环氧乙烷加成法、基团交换法、亲核取代法、烯烃加成法。

1、环氧乙烷加成法

避虫醇最早于1958年由菲利普石油公司(PhillipsPetroleumCo)申请其合成及其驱虫性能的专利权[GoodhueLD;CantrelKE,Repellentsforstableflies[P],US2863799,1958],其合成方法是以20wt%NaOH甲醇溶液为催化剂催化正辛硫醇与环氧乙烷反应,通过减压蒸馏提纯产品。以金属钠为催化剂同样可催化正辛硫醇与环氧乙烷反应合成2-羟基乙基正辛基硫醚[ChlebickiJ,CichaczZ.Thekineticsofoxiranereactionwithalkanethiolsinthepresenceofbasiccatalysts[J].Internationaljournalofchemicalkinetics,1988,20(5):387-395.][ChlebickiJ,CichaczZ.Reactionsofoxiraneswithalkanethiols,PolishJournalofChemistry,1986,60(4-6):485-494]。理论上1摩尔环氧乙烷与1摩尔硫醇反应生成1摩尔单加成产物,但实际上为确保正辛硫醇全部转化,采用常规的合成方法时环氧乙烷必须略微过量,过量的环氧乙烷会与产物继续反应生成分子量更高的聚醚,因此需要蒸馏分离将所需的单加成产物。为解决这一问题,菲利普石油公司于1973年开发了制备环氧烷和硫醇的单加成产物的工艺技术[FredericksonS,WatsonR.Processforproducingamono-condensationproductofanalkyleneoxideandamercaptan[P],US3775483,1973-11-27]。步骤(a):首先在反应区以过量的正辛硫醇与环氧乙烷混合;步骤(b)使所述环氧烷与所述硫醇在所述反应区中反应,由此产生由所述单加成产物和剩余量的未反应的硫醇组成的反应混合物;步骤(c)在反应区中的反应条件下使所述反应混合物与另外量的所述环氧烷接触,其量足以将基本上所有的所述残余硫醇转化为所述单缩合产物,并且其中来自步骤(b)的反应混合物被引入储存区,其中保持所述反应混合物,直到完成初始步骤(a)所述环氧乙烷与所述硫醇的反应,并且其中所述反应混合物随后在步骤(c)中与另外的环氧乙烷接触。通过等摩尔量的反应,采用该技术后二者的转化率均达到100%,避虫醇的产率达到94.3%,而采用常规合成方法的产率仅有87.0%。

2、基团交换法

Malievskii采用2-羟丙基正辛基硫醚与环氧乙烷进行基团交换反应,即2-羟丙基正辛基硫醚分子中的甲基转移给反应物环氧乙烷,生成环氧丙烷,同时得到2-羟乙基正辛基硫醚,反应条件比较苛刻(92h,95°C,30atm)[MalievskiiAD.Exchangeofsubstituentsinthereactionofalkyleneoxideswithβ-hydroxyalkylsulfides[J].RussianJournalofPhysicalChemistryB,2015,9(4):601-614.][MalievskiiAD.Exchangeofsubstituentsinthereactionofalkyleneoxideswithβ-hydroxyalkylsulfides[J].RussianJournalofPhysicalChemistryB,2015,9(4):601-614.]。

3、亲核取代法

以正辛基溴、巯基乙醇和碳酸钠为原料,采用相转移催化技术合成了2-羟乙基正辛基硫醚(避虫醇),以四丁基溴化铵(TBAB)为相转移催化剂,水作为溶剂[唐海燕,章亚东.无溶剂条件下相转移催化制备2-羟乙基正辛基硫醚[J].高校化学工程学报,2010,24(06):1017-1021][章亚东;唐海燕;王振兴等.无溶剂相转移催化制备2-羟乙基正辛基硫醚方法[P].CN101696180,2009]。以正辛硫醇、2-氯乙醇和氢氧化钠为原料,乙醇为溶剂,均相条件下合成避虫醇(2-羟乙基正辛基硫醚)[唐海燕,章亚东,王振兴.避虫醇的合成及表征[J].精细石油化工,2010,27(03):23-26]。以正辛硫醇、2-氯乙醇和碱金属碳酸盐为原料,水为溶剂,有机高分子材料接枝聚乙二醇催化剂或有机高分子材料接枝季铵盐催化剂,在三相相转移催化条件下合成避虫醇[章亚东;唐海燕;王振兴等.无溶剂法三相相转移催化合成2-羟乙基正辛基硫醚方法[P],CN101698655,2010.04.28]。亲核取代法的缺点是副产大量的无机盐(氯化钠或溴化钠),不符合原子经济反应的要求。此外,2-氯乙醇原料价格过于昂贵(10万元/吨)。

4、烯烃加成法

日本出光兴产株式会社公开了叔胺催化巯基乙醇与1-辛烯反应制备2-羟乙基正辛基硫醚的方法[KoujimaH,TeradaI.Methodforproducingsulfidederivative[P].JP2002121182,2002-04-23]。在反应完成后,可以通过在减压下蒸馏掉未反应的巯基乙醇、烯烃和催化剂来纯化生成的2-羟乙基正辛基硫醚。该方法存在异构体副产物的问题。

发明内容

本发明目的在于提供一种催化合成2-羟乙基正辛基硫醚的方法,该方法原料价格低廉,在无任何溶剂条件下合成避虫醇,反应条件温和,反应后,产品分离简便,节能降耗,从而建立一种合成避虫醇的可工业化的新工艺方法。

环氧乙烷加成法存在的问题是:环氧乙烷沸点(10.8℃)太低,其蒸气能与空气形成范围广阔的爆炸性混合物,在储存、运输和使用过程存在安全隐患,尤其是在生产小批量精细化学品时,在生产管理方面存在困难;基团交换法存在的问题是:反应压力高,反应时间长。亲核取代法存在的问题是:副产等量的无机盐,需要处理含盐废水,2-氯乙醇原料价格过于昂贵,而采用巯基乙醇作为原料容易发生氧化二聚反应,反应过程中必须氮气保护;烯烃加成法存在的问题是:有2-[(1-甲基庚基)硫代]-乙醇异构体生成,由于其沸点差很小(避虫醇常压下沸点为288℃,而其异构体常压下沸点为284.6℃),因此很难与目标产物分离。

采用的技术方案是:

以正辛硫醇和碳酸乙烯酯为原料,以碱金属盐为催化剂,在无任何溶剂、常压条件下,120℃,反应1~2小时制备避虫醇,反应式如下:

反应的优点在于反应的副产物为二氧化碳,以气体的形式很容易与产物分离。

具体通过如下步骤实现:

一种催化合成2-羟乙基正辛基硫醚的方法,包括下述步骤,其特征在于:

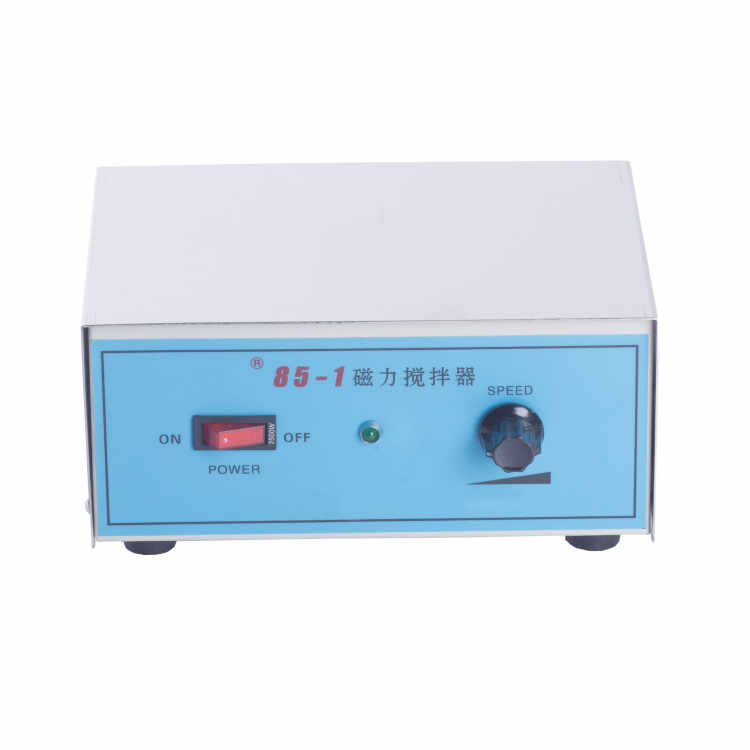

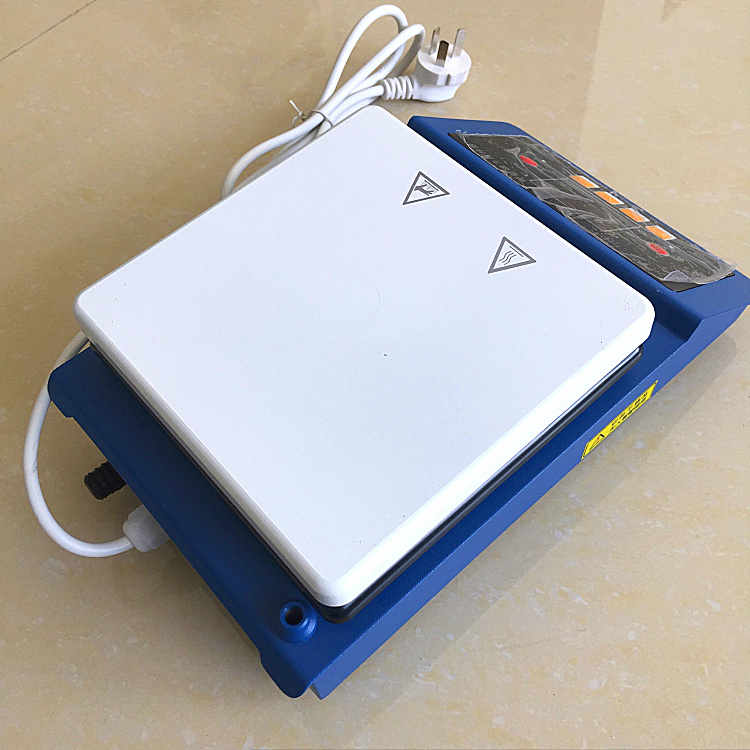

第一步,将计量好的碱金属盐或无机多孔载体负载的碱金属盐催化剂、正辛硫醇、碳酸乙烯酯和磁力搅拌子放入到单口烧瓶中并将其置于集热式恒温加热磁力搅拌器中。

第二步,集热式恒温加热磁力搅拌器内放置导热油,连接冷凝管,并将冷凝管与排水瓶相连,排水瓶中放置饱和碳酸氢钠水溶液,其用量为碳酸乙烯酯摩尔数与22.4L/mol乘积的1.2倍。

第三步,设置油浴温度为120℃并将油浴升温,当温度升至50℃时,碳酸乙烯酯完全熔化,此时开启磁力搅拌。搅拌速度是1200rpm。

第四步,当温度升至120℃时开始反应释放二氧化碳,用量筒监控从排水瓶排出的水量,从而很方便监控反应进行程度。释放出来的CO2气体将排水瓶中的水挤压出来,用量筒计量排出的水量即为CO2释放量。

第五步,当二氧化碳停止释放时,终止反应,将反应物冷却至室温后,采用0.45微米聚四氟乙烯微孔滤膜过滤分离出催化剂,即得到产物。

由于碱金属盐催化剂与产物及反应物互不相溶,采用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,油相进行气相色谱分析。过滤出来的碱金属盐催化剂可重复使用。

上述碳酸乙烯酯与正辛硫醇摩尔比为1:1~1.1:1。

上述碱金属盐催化剂与正辛硫醇的摩尔比为1:100~1:10000;

碱金属盐催化剂包括:碳酸钠、碳酸钾、碳酸铷、碳酸铯、氟化钠、氟化钾、氟化铷、氟化铯、氯化钠、氯化钾、氯化铷、氯化铯、溴化钠、溴化钾、溴化铷、溴化铯、碘化钠、碘化钾、碘化铷、碘化铯、乙酸钠、乙酸钾、乙酸铷、乙酸铯、硝酸钾、硫酸钾、磷酸三钾、甲酸钾、草酸钾、柠檬酸钾、酒石酸钾、酒石酸钾钠、钨酸钾。

为了充分发挥碱金属盐的催化效率,可将碱金属盐负载到无机多孔载体上,无机载体包括活性氧化铝、硅胶、活性炭,采用等体积浸渍法将碱金属盐水溶液浸渍到多孔载体上,120℃烘干后在400~600℃马弗炉中焙烧3小时,得到无机多孔载体负载的碱金属盐催化剂。碱金属盐的负载量为10~30%(质量百分数)。通过负载的方式,可进一步降低钾盐的用量,碱金属盐与正辛硫醇的摩尔比为1:2000~1:10000。

在碱金属盐催化剂中,铯盐的催化活性最高,反应时间通常在0.5h~1.0h即可完成接近理论值的正辛硫醇的转化率;钠盐的催化活性最低,反应时间通常需要2.0h~3.0h才能完成约80%的转化率;钾盐的催化活性介于钠盐和铯盐之间,但钾盐的催化活性远高于钠盐,因此,综合催化剂成本和催化性能的考虑,本发明优先推荐使用钾盐作为催化剂。令人惊奇的是,各种钾盐均表现出较好的催化效果,各种无机酸的钾盐和有机酸的钾盐均对正辛硫醇和碳酸乙烯酯的催化反应表现出良好的催化效果。

以CDCl3为溶剂,对合成的避虫醇产品进行1H-NMR分析,在SpectrumGX型傅里叶变换红外光谱(FTIR)仪上对产品进行红外分析;合成的产品用AutosystemXL气相色谱测定其含量。气相色谱条件如下:色谱柱:色谱柱为WAXETR毛细管柱(Perkin-Elmer,30m*0.32mmID*0.25µmdf,CrossbondCarbowax-PEG);载气:N2;检测器:FID;汽化室:280°C;检测器;260℃;程序升温:初始温度140℃,停留2min,以10°C/min的升温速率升温至200°C,停留2min,再以5℃/min的升温速率升温至240℃,停留2min。

本发明制备方法优点在于:(1)碳酸乙烯酯廉价易得,生产成本较低,反应的副产物为二氧化碳,在常温常压下为气体,很容易与产物分离,且二氧化碳气体副产物不会对环境造成污染;(2)反应无需任何溶剂,简化了后续回收溶剂的工序;(3)反应在常压下进行,反应条件温和;(4)碱金属盐催化剂与产物互不相容,可通过过滤的方式顺利实现有效分离,分离工艺简便,油相不需要进行进一步处理就能得到纯度98%以上的2-羟乙基正辛基硫醚,大大节省了产物分离成本。

具体实施方式

实施例1

一种催化合成2-羟乙基正辛基硫醚的方法,包括下述步骤:

第一步,在单口圆底烧瓶中加入碳酸钾0.1592g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol)和磁力搅拌子,放置到集热式恒温加热磁力搅拌器中。

第二步,集热式恒温加热磁力搅拌器内放置导热油,连接冷凝管,并将冷凝管与5L排水瓶相连,排水瓶中放置3L饱和碳酸氢钠水溶液。

第三步,设置油浴温度为120℃并将油浴升温,当温度升至50℃时,碳酸乙烯酯完全熔化,此时开启磁力搅拌,搅拌速度1200rpm。

第四步,当温度升至120℃时开始反应释放二氧化碳,用量筒监控从排水瓶排出的水量。

第五步,反应至44分钟时不再释放CO2,终止反应,将反应物冷却至室温,排出的水的容积为2530mL(CO2按理想气体计算理论值为2583mL),反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。

油相进行气相色谱分析,正辛硫醇转化率99.9%,避虫醇选择性95.8%。

上述反应条件下,催化剂碳酸钾按上述方案重复使用6次,避虫醇平均收率95.6%。

实施例2(碳酸钾与正辛硫醇摩尔比1:10000)

实施例2所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:碳酸钾0.0016g(0.0115mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应106min,排出的水的容积为2050mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率90.5%,避虫醇选择性96.3%。

实施例3(碳酸乙烯酯与正辛硫醇摩尔比为1:1)

实施例3所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:碳酸钾0.1592g(1.15mmol)、碳酸乙烯酯10.15g(115.3mmol)、正辛硫醇16.87g(115.3mmol),反应61min,排出的水的容积为2510mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率97.5%,避虫醇选择性97.9%。

实施例4

实施例4所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:碳酸铯0.0375g(0.115mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应65min,排出的水的容积为2620mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率99.4%,避虫醇选择性99.1%。

实施例5(碳酸乙烯酯与正辛硫醇摩尔比为1:1)

实施例5所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:碳酸铯0.0375g(0.115mmol)、碳酸乙烯酯10.15g(115.3mmol)、正辛硫醇16.87g(115.3mmol),反应70min,排出的水的容积为2580mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率99.5%,避虫醇选择性99.4%。

实施例6

实施例6所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:氟化钾(含两个结晶水)0.1083g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应95min,排出的水的容积为2400mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率97.2%,避虫醇选择性95.6%。

实施例7

实施例7所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:氯化钾0.0857g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应126min,排出的水的容积为2100mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率92.4%,避虫醇选择性97.6%。

实施例8

实施例8所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:碘化钾0.1851g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应133min,排出的水的容积为2100mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率93.6%,避虫醇选择性95.6%。

实施例9

实施例9所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:磷酸三钾(含三个结晶水)0.3063g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应43min,排出的水的容积为2580mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率97.4%,避虫醇选择性97.6%。

实施例10

实施例10所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:乙酸钾0.1129g(0.115mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应79min,排出的水的容积为2490mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率95.4%,避虫醇选择性97.7%。

实施例11

实施例11所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:乙酸铯0.2207g(0.115mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应78min,排出的水的容积为2480mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率96.4%,避虫醇选择性96.5%。

实施例12

实施例12所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:甲酸钾0.0967g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应57min,排出的水的容积为2540mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率97.7%,避虫醇选择性96.5%。

实施例13

实施例13所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:草酸钾(含一个结晶水)0.2119g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应126min,排出的水的容积为1900mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率88.2%,避虫醇选择性98.9%。

实施例14

实施例14所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:酒石酸钾(含半个结晶水)0.2706g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应75min,排出的水的容积为1890mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率86.1%,避虫醇选择性98.9%。

实施例15

实施例15所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:柠檬酸钾(含一个结晶水)0.3731g(1.15mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应106min,排出的水的容积为1950mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率89.8%,避虫醇选择性98.2%。

实施例16

将20g无水碳酸钾溶解于24mL蒸馏水中配制成碳酸钾水溶液,称取经过干燥的40g活性氧化铝(40~100目,比表面积360m2/g,孔体积0.44mL/g),在搅拌下向活性氧化铝载体上喷淋碳酸钾水溶液,静置5h后在120℃烘干24h,然后在400℃马弗炉中焙烧3h,得到质量百分数负载量为20%的负载型碳酸钾催化剂(20wt%K2CO3/Al2O3)。

实施例16所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:上述负载型催化剂0.3g(相当于纯碳酸钾0.06g,0.43mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应43min,排出的水的容积为2530mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率98.3%,避虫醇选择性95.9%。

实施例17

将11.44g二水合氟化钾溶解于24mL蒸馏水中配制成氟化钾水溶液,称取经过干燥的40g活性氧化铝(40~100目,比表面积360m2/g,孔体积0.44mL/g),在搅拌下向活性氧化铝载体上喷淋碳酸钾水溶液,静置5h后在120℃烘干24h,然后在500℃马弗炉中焙烧3h,得到质量百分数负载量为15%的负载型氟化钾催化剂(15wt%KF/Al2O3)。

实施例17所述的一种催化合成2-羟乙基正辛基硫醚的方法,与实施例1的实验步骤基本相同,其不同之处在于实验条件及结果如下:上述负载型催化剂0.3g(相当于纯氟化钾0.045g,0.77mmol)、碳酸乙烯酯11.16g(126.8mmol)、正辛硫醇16.87g(115.3mmol),反应91min,排出的水的容积为2430mL,反应结束后用0.45微米聚四氟乙烯微孔滤膜过滤出催化剂,即得2-羟乙基正辛基硫醚。油相进行气相色谱分析,正辛硫醇转化率96.8%,避虫醇选择性95.7%。

巩义市科瑞仪器有限公司有固定的产品报价规程,您可以通过电话、微信、QQ、在线留言等方式与厂家业务人员联系获取产品资料及准确价格,在成交后,常规现货产品经过工作人员试机检验,合格后当天发货或隔天发货,定制型产品会科瑞仪器会提供相应的生产周期,经生产完毕并调试后发货,厂家提供物流单号。