- 磁力搅拌器辅助陶瓷颗粒增强铝基复合材料成型

- 2019-05-29 08:12

磁力搅拌器辅助陶瓷颗粒增强铝基复合材料成型

近年来,陶瓷颗粒增强铝基复合材料由于具有优异的物理、化学性能,在工业应用中逐渐替代金属合金,现已被广泛用作功能材料以及工程材料,应用于能源、汽车、通讯以及航空航天等很多领域。陶瓷颗粒增强铝基复合材料可以通过粉末冶金、搅拌铸造法、熔体渗透法以及喷射沉积法等很多方法进行制备。陶瓷颗粒既可以作为增强相,也可以作为合金的异质形核核心,促进α-Al的异质形核,通过提高形核率的方式细化合金的凝固组织。可作为增强相的陶瓷颗粒有很多种,包括过渡金属碳化物、氮化物、硼化物,可根据所需复合材料的性质对增强相进行选择。TiC和TiB2具有低密度、熔点高、热稳定性好、化学稳定性好、硬度高以及耐磨性好等特点,可以作为增强相来强化合金,同时TiC-TiB2复合材料在适当的反应物比例下可通过反应热压、瞬态塑性相处理、自蔓延高温合成(SHS)(也称为燃烧合成)和火花等离子烧结等技术制备,然而,由于反应物的高熔点以及缺乏预活化反应,体系中的反应有些难以引发,并且一旦反应发生将会非常剧烈,使得最终产物出现裂纹,解决这些问题的一个方案是将熔点低的金属加入到体系中,将Al加入到其中可以很好地解决这个问题。结合铝基体所带有的塑性和高强韧性,形成具有优异性能的复合体系。传统的制造方法可以成功地制备出(TiC-TiB2)/Al复合材料,同时又存在一些局限性,若想制造出具有复杂结构的样件,需要制作出很复杂的模具,过程繁琐且不容易实现,同时传统的制造方法也需要将材料进行切削加工,导致浪费原料,提高成本。

3D打印又被称为增材制造,是一种快速且低成本的新型制造技术,可在一定程度上替代传统制造技术。自从20世纪80年代初发明以来,3D打印已经应用于包括环境科学、生物科学、医疗器械制造等很多的领域。这项技术具有快速制造几乎任何复杂三维结构的实物的能力,并且不需要对材料进行切削加工,大大节省了原材料,提高了原材料的利用率。3D打印技术可以根据产品设计的需要,通过CAD软件画出所需要制造的产品的三维模型,然后将三维模型进行切片处理成逐层的的截面,然后在3D打印机上读取切片的文件,通过逐层打印的方式一层一层地连接成所需的产品。3D打印分为很多种,如熔融沉积成型,选择性激光烧结,立体光刻技术等,可根据材料性质的不同选择合适的工艺。传统工艺如铸造、模锻等需要许多工装模具,会导致成本的提高。传统制造的设计思路是先生成三维构想,再通过平面思维进行二维图纸绘制,然后进行三维制造。与传统工艺相比,3D打印技术成型速度快,可以减少加工时间,并且可以通过计算机对零件三维结构的设计实现三维构想,突破二维制造思维对设计师的束缚,克服零件制造上的困难,使设计师将主要精力放在产品结构与功能的优化上,直接面向三维属性产品的生产。

综上,可通过3D打印技术结合烧结的方法制备出(TiC-TiB2)/Al复合材料,这种方法可以减少原料的浪费,没有繁琐的加工过程,可根据需要制造出任何形状的产品,快速高效,具有重要的应用价值。

发明内容

本发明针对传统陶瓷颗粒增强铝基复合材料制备工艺的一些局限,提供一种陶瓷颗粒增强铝基复合材料的3D打印成型方法。

为了实现上述目的,本发明的技术方案如下。

一种陶瓷颗粒增强铝基复合材料的3D打印成型方法,包括以下步骤:

(1)粉体混合,具体如下:

(1a)称取Al粉、Ti粉以及B4C粉共100g。其中Al粉的粒度为10~48μm,纯度≥99.7wt.%;Ti粉的粒度为5~25μm,纯度≥99.5wt.%;B4C粉的粒度为1~13μm,纯度≥98.0wt.%。Ti和B4C的摩尔比为3:1。各组分反应物粉体质量分数范围如下:30wt.%≤Al≤50wt.%;36wt.%≤Ti≤50.4wt.%;14wt.%≤B4C≤19.6wt.%。

(1b)将以上称量好的粉料放入球磨罐内,罐中预先盛有直径为2mm~40mm的研磨球,球磨罐安装于行星式混料机中,混料机的转速设置为50~80r/min,均匀混合的时间为10~16h。

(2)Al-Ti-B4C体系的3D打印成型,具体如下:

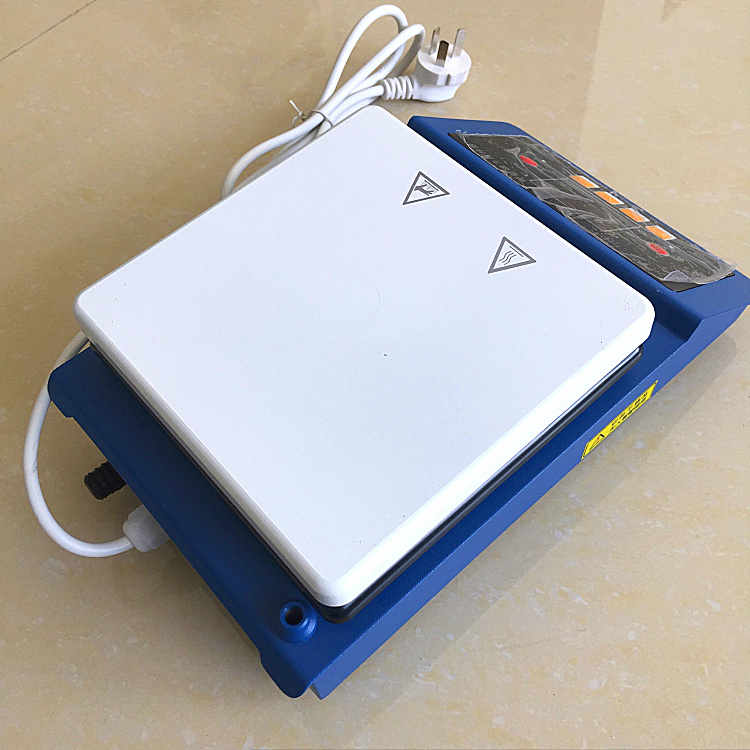

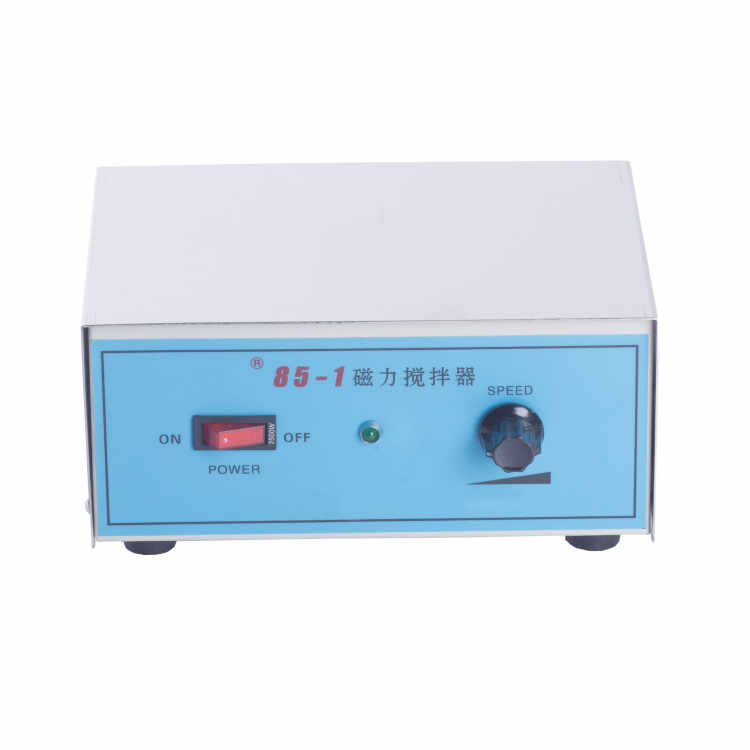

(2a)将聚乙烯醇与水一起加入到烧杯中,其中聚乙烯醇与水的质量比为9:1,然后将烧杯中加入转子后放入到集热式恒温加热磁力搅拌器中在90℃时搅拌1-2小时,再将烧杯拿出,制得聚乙烯醇溶液;

(2b)将步骤(1)中混合好的粉料与粘结剂聚乙烯醇溶液混合制成浆料,其中聚乙烯醇溶液所占浆料比例为42~45wt.%,先机械搅拌3-5min,再超声处理2-4min,制备成混合均匀的浆料;

(2c)用CAD软件绘制所需产品的模型,再将所制成的三维模型进行切片处理“分区”成逐层的的截面,制成切片文件。

(2d)将所制备的浆料放入塑料针筒中,将针头与针筒连接,针头直径为1~1.2mm,再将塑料塞塞入针筒,压实后排出气泡,然后将针筒放入挤出式3D打印机的推杆下,将制成的切片文件导入到3D打印机中,之后3D打印机开始打印,打印速度为5-12mm/min,打印完成后将所打印出的样件在室温下进行固化,固化时间为12-20小时。

(3)Al-Ti-B4C体系成型样件的烧结,具体如下:

(3a)将步骤(2)中得到的Al-Ti-B4C体系的3D打印成型样件放入中间带有通孔的圆柱形石墨模具中。在样件顶部放置一石墨压杆,固定样件在模具中的位置。最后将石墨模具及石墨压杆整体放入真空烧结炉中;关闭炉门,随后抽真空至炉内压力低于0.001Pa。

(3b)开始加热,加热速度设置为20-60K/min;温度升高至553K-573K时,保温20-40min,进行聚乙烯醇的蒸发去除。

(3c)温度升高至773K-783K时,保温15~25min,使石墨模具温度与样件温度保持一致。

(3d)温度继续以30-60K/min升高至1073K~1173K时,保温10-30min,随后停止加热。

(3e)将反应生成的陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al随炉在真空中冷却至室温。

优选的,步骤(3)中,所述的圆柱形石墨模具内腔直径为Φ45mm。

该发明的有益效果在于:本发明中,通过3D打印技术成型制备出陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al,简单高效、节约原料、节省成本、精确度高,不需要使用模具就能成型出很多复杂结构,具有重要的实际应用价值。

附图说明

图1为铝含量为30wt.%的Al-Ti-B4C体系,经过3D打印后烧结后形成陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al的X射线衍射分析图。

图2为3D打印成型出的铝含量为30wt.%的Al-Ti-B4C体系断面扫描电镜图。

图3为3D打印成型出的铝含量为30wt.%的Al-Ti-B4C体系烧结后陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al中陶瓷萃颗粒取扫描电镜图。

图4为铝含量为40wt.%的Al-Ti-B4C体系,经过3D打印后烧结后形成陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al的X射线衍射分析图。

图5为3D打印成型出的铝含量为40wt.%的Al-Ti-B4C体系断面扫描电镜图。

图6为图3为3D打印成型出的铝含量为40wt.%的Al-Ti-B4C体系烧结后陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al中陶瓷萃颗粒取扫描电镜图。

图7为铝含量为50wt.%的Al-Ti-B4C体系,经过3D打印后烧结后形成陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al的X射线衍射分析图。

图8为3D打印成型出的铝含量为50wt.%的Al-Ti-B4C体系断面扫描电镜图。

图9为3D打印成型出的铝含量为50wt.%的Al-Ti-B4C体系烧结后陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al中陶瓷萃颗粒取扫描电镜图。

具体实施方式

下面结合实施例对本发明的具体实施方式进行描述,以便更好的理解本发明。

实施例1:

本实例一种陶瓷颗粒增强铝基复合材料的成型方法,包括以下步骤:

(1)粉体混合,具体如下:

(1a)称取Al粉、Ti粉以及B4C粉共100g。其中Al粉的粒度为10μm,纯度≥99.7wt.%;Ti粉的粒度为25μm,纯度≥99.5wt.%;B4C粉的粒度为1μm,纯度≥98.0wt.%。Ti和B4C的摩尔比为3:1。各组分反应物粉体质量如下:Al粉:30g、Ti粉:50.4g、B4C粉:19.6g。

(1b)将以上称量好的粉料放入球磨罐内,罐中预先盛有直径为2m的研磨球,球磨罐安装于行星式混料机中,混料机的转速设置为50r/min,均匀混合的时间为10h。

(2)Al-Ti-B4C体系的3D打印成型,具体如下:

(2a)将聚乙烯醇与水一起加入到烧杯中,其中聚乙烯醇与水的质量比为9:1,然后将烧杯中加入转子后放入到集热式恒温加热磁力搅拌器中在90℃时搅拌1小时,再将烧杯拿出,制得聚乙烯醇溶液。

(2b)将步骤(1)中混合好的粉料与粘结剂聚乙烯醇溶液混合制成浆料,其中聚乙烯醇溶液所占浆料比例为42wt.%,先机械搅拌3min,再超声处理2min,制备成混合均匀的浆料;

(2c)用CAD软件绘制所需产品的模型,再将所制成的三维模型进行切片处理“分区”成逐层的的截面,制成切片文件。

(2d)将所制备的浆料放入塑料针筒中,将针头与针筒连接,针头直径为1mm,再将塑料塞塞入针筒,压实后排出气泡,然后将针筒放入挤出式3D打印机的推杆下,将制成的切片文件导入到3D打印机中,之后3D打印机开始打印,打印完成后将所打印出的样件在室温下进行固化,固化时间为12小时。

(3)Al-Ti-B4C体系成型样件的烧结,具体如下:

(3a)将步骤(2)中得到的Al-Ti-B4C体系的3D打印成型样件放入中间带有通孔的圆柱形石墨模具中。在样件顶部放置一石墨压杆,固定样件在模具中的位置。最后将石墨模具及石墨压杆整体放入真空烧结炉中;关闭炉门,随后抽真空至炉内压力低于0.001Pa。

(3b)开始加热,加热速度设置为60K/min;温度升高至573K时,保温40min,进行聚乙烯醇的蒸发去除。

(3c)温度升高至773K时,保温15min,使石墨模具温度与样件温度保持一致。

(3d)温度继续以60K/min升高至1073K时,观察到真空热压烧结炉中的温度表有显著变化后,保温10min,随后停止加热。

(3e)将反应生成的陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al随炉在真空中冷却至室温。

其中,步骤(3)中,所述的圆柱形石墨模具内腔直径为Φ45mm。

通过在3D打印成型出铝含量为30wt.%的Al-Ti-B4C体系,经过烧结后形成陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al,图1为实例1所制备的陶瓷颗粒增强铝基复合材料的X射线衍射分析,通过图1可知,所制得的复合材料由TiB2、TiC陶瓷相以及Al相组成。图2为3D打印成型出的Al-Ti-B4C体系断面扫描电镜图。图3为烧结后陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al中陶瓷萃颗粒取扫描电镜图。

实施例2:

本实例一种陶瓷颗粒增强铝基复合材料的成型方法,包括以下步骤:

(1)粉体混合,具体如下:

(1a)称取Al粉、Ti粉以及B4C粉共100g。其中Al粉的粒度为48μm,纯度≥99.7wt.%;Ti粉的粒度为5μm,纯度≥99.5wt.%;B4C粉的粒度为13μm,纯度≥98.0wt.%。Ti和B4C的摩尔比为3:1。各组分反应物粉体质量分数如下:Al粉:40g、Ti粉:43.2g、B4C粉:16.8g。

(1b)将以上称量好的粉料放入球磨罐内,罐中预先盛有直径为40mm的研磨球,球磨罐安装于行星式混料机中,混料机的转速设置为80r/min,均匀混合的时间为16h。

(2)Al-Ti-B4C体系的3D打印成型,具体如下:

(2a)将聚乙烯醇与水一起加入到烧杯中,其中聚乙烯醇与水的质量比为9:1,然后将烧杯中加入转子后放入到集热式恒温加热磁力搅拌器中在90℃时搅拌2个小时,再将烧杯拿出,制得聚乙烯醇溶液。

(2b)将步骤(1)中混合好的粉料与粘结剂聚乙烯醇溶液混合制成浆料,其中聚乙烯醇溶液所占浆料比例为45wt.%,先机械搅拌5min,再超声处理4min,制备成混合均匀的浆料;

(2c)用CAD软件绘制所需产品的模型,再将所制成的三维模型进行切片处理“分区”成逐层的的截面,制成切片文件。

(2d)将所制备的浆料放入塑料针筒中,将针头与针筒连接,针头直径为1.2mm,再将塑料塞塞入针筒,压实后排出气泡,然后将针筒放入挤出式3D打印机的推杆下,将制成的切片文件导入到3D打印机中,之后3D打印机开始打印,打印完成后将所打印出的样件在室温下进行固化,固化时间为20小时。

(3)Al-Ti-B4C体系成型样件的烧结,具体如下:

(3a)将步骤(2)中得到的Al-Ti-B4C体系的3D打印成型样件放入中间带有通孔的圆柱形石墨模具中。在样件顶部放置一石墨压杆,固定样件在模具中的位置。最后将石墨模具及石墨压杆整体放入真空烧结炉中;关闭炉门,随后抽真空至炉内压力低于0.001Pa。

(3b)开始加热,加热速度设置为20K/min;温度升高至553K时,保温20min,进行聚乙烯醇的蒸发去除。

(3c)温度升高至783K时,保温25min,使石墨模具温度与样件温度保持一致。

(3d)温度继续以30K/min升高至1123K时,观察到真空热压烧结炉中的温度表有显著变化后,保温30min,随后停止加热。

(3e)将反应生成的陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al随炉在真空中冷却至室温。

其中,步骤(3)中,所述的圆柱形石墨模具内腔直径为Φ45mm。

通过在3D打印成型出铝含量为40wt.%的Al-Ti-B4C体系,经过烧结后形成陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al,图4为实例2所制备的陶瓷颗粒增强铝基复合材料的X射线衍射分析,通过图4可知,所制得的复合材料由TiB2、TiC陶瓷相以及Al相组成。图5为3D打印成型出的Al-Ti-B4C体系断面扫描电镜图。图6为烧结后陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al中陶瓷萃颗粒取扫描电镜图。

实施例3:

本实例一种陶瓷颗粒增强铝基复合材料的成型方法,包括以下步骤:

(1)粉体混合,具体如下:

(1a)称取Al粉、Ti粉以及B4C粉共100g。其中Al粉的粒度为25μm,纯度≥99.7wt.%;Ti粉的粒度为15μm,纯度≥99.5wt.%;B4C粉的粒度为3μm,纯度≥98.0wt.%。Ti和B4C的摩尔比为3:1。各组分反应物粉体质量分数如下:Al粉:50g、Ti粉:36g、B4C粉:14g。

(1b)将以上称量好的粉料放入球磨罐内,罐中预先盛有直径为20mm的研磨球,球磨罐安装于行星式混料机中,混料机的转速设置为60r/min,均匀混合的时间为12h。

(2)Al-Ti-B4C体系的3D打印成型,具体如下:

(2a)将聚乙烯醇与水一起加入到烧杯中,其中聚乙烯醇与水的质量比为9:1,然后将烧杯中加入转子后放入到集热式恒温加热磁力搅拌器中在90℃时搅拌1.5小时,再将烧杯拿出,制得聚乙烯醇溶液。

(2b)将步骤(1)中混合好的粉料与粘结剂聚乙烯醇溶液混合制成浆料,其中聚乙烯醇溶液所占浆料比例为43wt.%,先机械搅拌4min,再超声处理3min,制备成混合均匀的浆料;

(2c)用CAD软件绘制所需产品的模型,再将所制成的三维模型进行切片处理“分区”成逐层的的截面,制成切片文件。

(2d)将所制备的浆料放入塑料针筒中,将针头与针筒连接,针头直径为1.1mm,再将塑料塞塞入针筒,压实后排出气泡,然后将针筒放入挤出式3D打印机的推杆下,将制成的切片文件导入到3D打印机中,之后3D打印机开始打印,打印完成后将所打印出的样件在室温下进行固化,固化时间为15小时。

(3)Al-Ti-B4C体系成型样件的烧结,具体如下:

(3a)将步骤(2)中得到的Al-Ti-B4C体系的3D打印成型样件放入中间带有通孔的圆柱形石墨模具中。在样件顶部放置一石墨压杆,固定样件在模具中的位置。最后将石墨模具及石墨压杆整体放入真空烧结炉中;关闭炉门,随后抽真空至炉内压力低于0.001Pa。

(3b)开始加热,加热速度设置为40K/min;温度升高至563K时,保温30min,进行聚乙烯醇的蒸发去除。

(3c)温度升高至778K时,保温20min,使石墨模具温度与样件温度保持一致。

(3d)温度继续以40K/min升高至1123K时,观察到真空热压烧结炉中的温度表有显著变化后,保温20min,随后停止加热。

(3e)将反应生成的陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al随炉在真空中冷却至室温。

其中,步骤(3)中,所述的圆柱形石墨模具内腔直径为Φ45mm。

通过在3D打印成型出铝含量为50wt.%的Al-Ti-B4C体系,经过烧结后形成陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al,图7为实例3所制备的陶瓷颗粒增强铝基复合材料的X射线衍射分析,通过图7可知,所制得的复合材料由TiB2、TiC陶瓷相以及Al相组成。图8为3D打印成型出的Al-Ti-B4C体系断面扫描电镜图。图9为烧结后陶瓷颗粒增强铝基复合材料(TiC-TiB2)/Al中陶瓷萃颗粒取扫描电镜图。

表1

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

巩义市科瑞仪器有限公司有固定的产品报价规程,您可以通过电话、微信、QQ、在线留言等方式与厂家业务人员联系获取产品资料及准确价格,在成交后,常规现货产品经过工作人员试机检验,合格后当天发货或隔天发货,定制型产品会科瑞仪器会提供相应的生产周期,经生产完毕并调试后发货,厂家提供物流单号。