- 恒温加热磁力搅拌器制备活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的方法

- 2019-05-29 08:11

恒温加热磁力搅拌器制备活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的方法

氮氧化物(NOx)是大气环境的主要污染物之一,对人体健康和生态环境都有巨大的危害。NOx来源于燃料燃烧产生的烟气中,其中以NO为主,占NOx总量的90%以上。在大气中,NO又会被氧化为NO2,而NO2在紫外线照射的条件下,与烟气中的CHx反应,生成一种光化学烟雾,毒性是NO的4-5倍,对人体多数器官以及动植物均有极大的危害。目前实现工业化应用的脱硝技术主要是以NH3为还原剂的选择性催化还原(SCR)脱硝技术,催化剂是SCR脱硝技术的核心,已商业化的催化剂是以V2O5+WO3(MoO3)/TiO2(锐钛矿)作为活性组分,该催化剂的活性温度窗口在300-400℃,在低于300℃时抗H2O性能和抗SO2中毒的性能不强,易受烟气中SO2的影响而降低催化剂寿命,容易在烟气环境中失活。

一般情况下,H2O对催化剂活性的影响有两种情况,一种是H2O与NO和NH3存在竞争吸附,H2O削弱了催化剂对NO和NH3的吸附。由于可用活性位点的减少,水蒸汽可能导致催化剂部分失活,即使是在干燥条件下的烟气,催化活性也会受到SCR反应产生的H2O的影响。当移除H2O后,催化剂恢复活性,属于可逆失活。另一种是催化剂对H2O是化学吸附,并且分解产生羟基导致催化剂失活,移除H2O后,催化剂无法恢复活性,属于不可逆失活。

SO2对催化剂活性的影响主要是由于在催化剂表面形成了一些含硫物质,这些物质对NH3-SCR的影响起着双重作用。一方面,含硫物质可以改善催化剂表面酸度,这有助于提高催化剂活性。例如,NH4HSO4在催化剂表面上的分解可以作为NH3吸附的新酸位,而铵离子可以与NO反应以避免过量的硫酸铵盐的沉积。另一方面,SO2与NH3反应产生的硫酸铵盐可覆盖催化剂表面的活性位点,这是导致低温催化剂失活的主要原因。

【发明内容】

鉴于上述内容,有必要提供一种包含活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的制备方法,该催化剂的催化性能强,中低温脱硝效率高,活性温度窗口宽,抗H2O中毒性能及抗SO2中毒性能强,不易受烟气中SO2的影响而降低催化剂寿命。

为达到上述目的,本发明所采用的技术方案是:

一种包含活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的制备方法,包括以下步骤:

(1)、SBA-15介孔分子筛的制备:以非离子型表面活性剂P123作为结构导向剂,正硅酸乙酯作为硅源,按照TEOS:P123:HCl:H2O=1:0.017:5.88:150的摩尔比投料,通过水热合成法制成;

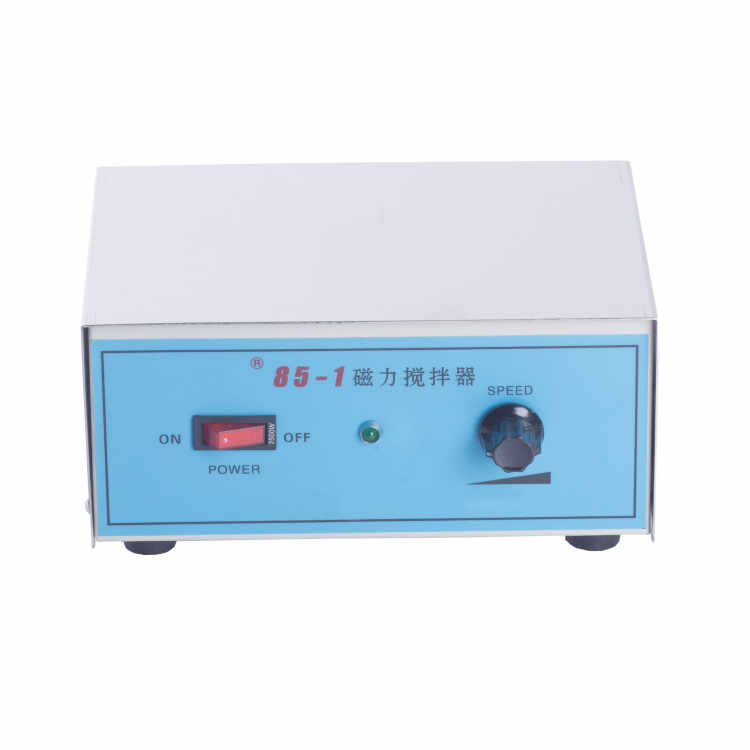

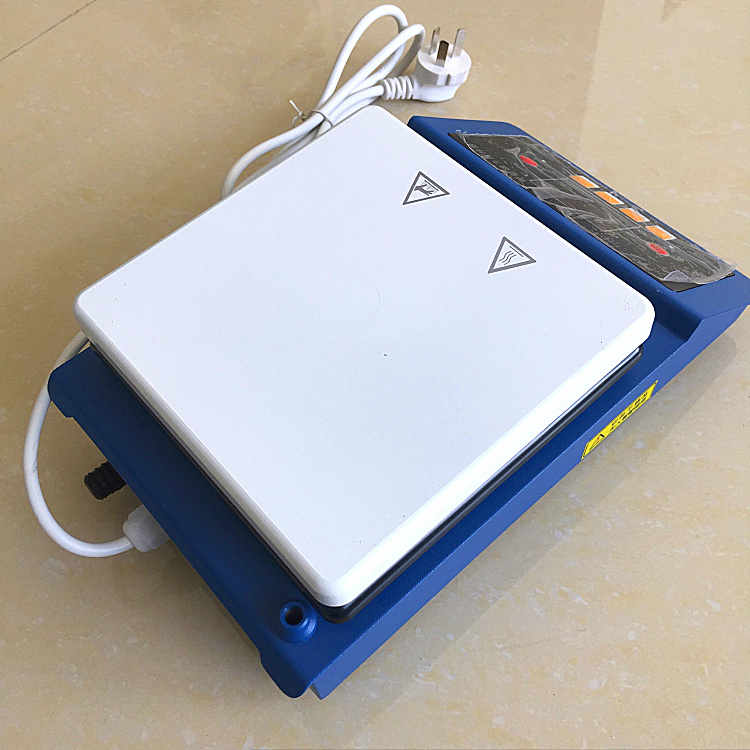

(2)、Mn-Ce/SBA-15介孔分子筛的制备:将锰盐、铈盐、水和去离子水加入烧杯中搅拌使锰盐和铈盐完全溶解,然后往烧杯中加入步骤(1)的SBA-15介孔分子筛并均匀搅拌;再把烧杯放入集热式恒温加热磁力搅拌器中,对烧杯内的混合物加热搅拌至蒸干,后将所得样品干燥,焙烧,冷却,并将其研磨筛选出20-40目的Mn-Ce/SBA-15介孔分子筛;

(3)、催化剂前躯体的制备:将步骤(2)的Mn-Ce/SBA-15介孔分子筛在活性涂层浆液中浸渍处理,取出,吹去残液,干燥,焙烧,得到负载活性涂层的催化剂前躯体;

(4)、催化剂成品的制备:将步骤(3)的催化剂前躯体在体积比例为H2/N2=1:10-1:2的混合气体,及温度为200-500℃的条件下还原活化;再用氯磺酸进行磺化处理,即得到催化剂成品。

本发明中,进一步地,步骤(1)中,SBA-15介孔分子筛的具体制备方法为:

首先,将P123、质量分数为37%HCl和H2O相互混合溶解,并在40-45℃下快速搅拌3-3.5h,再将TEOS加入到上述混合溶液中,在40-45℃下快速搅拌12-13h,得乳白色悬浮液;将乳白色悬浮液转移到带有聚四氟乙烯内衬的高压水热反应釜中,在100-110℃下静置20-24h,过滤后再用去离子水洗涤滤渣得白色固体,将白色固体在60-100℃下干燥12-48h,然后在马弗炉中以1-5℃/min的升温速率升温至550℃,保温5-6h,最后冷却得到的粉末状固体即为SBA-15介孔分子筛。

本发明中,进一步地,步骤(2)中,所述锰盐、铈盐、水、去离子水和步骤(1)的SBA-15介孔分子筛备的重量比=0.5-1:0.3-0.8:30-35:40-55:1;其中,锰盐为硝酸锰,铈盐为六水硝酸铈。

本发明中,进一步地,步骤(2)中,加热温度为60-80℃,干燥温度为80-85℃,干燥时间为12-14h,焙烧温度为300℃,焙烧时间为4-5h。

本发明中,进一步地,步骤(3)中,所述Mn-Ce/SBA-15介孔分子筛与活性涂层浆液的重量比=1-3:50-55。

本发明中,进一步地,所述活性涂层浆液的制备方法为:首先,称取重量比为1:0.36-0.5:80-85:3-4:1-2的TiO2、ZSM-5分子筛、0.1mol/L-0.3mol/L的硝酸溶液、粘结剂和表面活性剂备用,其次,将上述的TiO2、ZSM-5分子筛和硝酸溶液混合均匀,然后加入粘结剂混合均匀,再加入表面活性剂,混合100-120min,即可得到活性涂层浆液。

本发明中,进一步地,所述粘结剂为铝溶胶,表面活性剂为脂肪醇聚氧乙烯醚。

本发明中,进一步地,步骤(3)中,所述浸入处理时间为10-120min,优选20-60min,取出后用压缩空气吹净残液;干燥温度为50-60℃,干燥时间为3-12h;焙烧温度为400-600℃,焙烧时间为2-10h。

本发明具有以下有益效果:

1.本发明中,将Mn和Ce同时负载在SBA-15介孔分子筛上,有利于增加SBA-15介孔分子筛弱酸位的酸性点位,这些酸性位的增加,有利于促进NH3在SBA-15介孔分子筛表面的吸附和活化;另外,由于Mn元素和Ce元素之间有较强的相互作用,能够有效地增大SBA-15介孔分子筛的比表面积,并改善其表面的分散程度,降低表面结晶的程度,使分子筛的活性大大提升,且还可以减少分子筛在煅烧过程中的比表面积与孔容损失,提高分子筛表面活性氧的数量,进一步增加分子筛对NH3的吸附能力,从而促进SCR反应的进行,同时也可以抑制硫酸铵盐在催化剂表面生成,实现Mn-Ce/SBA-15介孔分子筛抗SO2性能的增强。

2.本发明中,Ce盐不仅能与SBA-15介孔分子筛发挥协同作用,提高该分子筛的高温活性,还能够有效的隔离Mn颗粒,使得Mn盐始终处于非晶态,因而可提高该分子筛的低温活性。另外,将Mn-Ce/SBA-15介孔分子筛在活性涂层中浸渍处理,在Ce盐的作用下,能够有效的改善活性涂层的结构,使活性涂层中各组分混合均匀,增强活性涂层中各组分间的相互作用,提高活性涂层与Mn-Ce/SBA-15介孔分子筛间的牢固度。再者,活性涂层负载在Mn-Ce/SBA-15介孔分子筛上后,可进一步地增大该Mn-Ce/SBA-15介孔分子筛的比表面积使得其表面能高,吸附能力强,扩散阻力小,有助于提高其上活性组分的负载量和分散度,且其热稳定性能好,能够拓宽催化剂反应温度窗口,能够提高催化剂的抗毒化性能。

3.本发明中,在催化剂前躯体具有的特性前提下,将催化剂前躯体用H2/N2还原活化后再用氯磺酸进行磺化处理,在H2/N2的作用下,可使得催化剂具有疏水性能,因此,能减少催化剂对H2O的吸附,进一步实现催化剂抗H2O性能的增强;同时,在磺化处理后使得催化剂具有较强酸性,进而表现出更好的催化性能,可实现催化剂在80-600℃的温度区间内达到90%以上的NO脱除率,且在100-360℃的温度区间内达到98%-100%的NO脱除率,与传统的脱硝催化剂相比,本发明显著提高了催化剂的中低温脱硝效率,拓宽了催化剂的活性温度窗口。

4.综上,本发明催化剂中的Mn-Ce/SBA-15介孔分子筛和活性涂层之间发挥协同作用形成催化剂前躯体,该催化剂前躯体经过H2/N2处理及磺化处理后,增强了催化剂的催化性能,提高了催化剂的中低温脱硝效率,拓宽了催化剂活性温度窗口,且使催化剂的抗H2O中毒性能及抗SO2中毒性能均得到增强,使该催化剂不易受烟气中SO2的影响而降低寿命。

【具体实施方式】

下面的实施例可以帮助本领域的技术人员更全面的理解本发明,但不可以以任何方式限制本发明。

实施例1

一种包含活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的制备方法,包括以下步骤:

(1)、SBA-15介孔分子筛的制备:以非离子型表面活性剂P123作为结构导向剂,正硅酸乙酯作为硅源,按照TEOS:P123:HCl:H2O=1:0.017:5.88:150的摩尔比投料,通过水热合成法制成。

SBA-15介孔分子筛的具体制备方法为:

首先,将4gP123、8.9g质量分数为37%HCl和108.9gH2O相互混合溶解,并在40-45℃下快速搅拌3-3.5h,再将8.4gTEOS加入到上述混合溶液中,在40-45℃下快速搅拌12-13h,得乳白色悬浮液;将乳白色悬浮液转移到带有聚四氟乙烯内衬的高压水热反应釜中,在100-110℃下静置20-24h,过滤后再用去离子水洗涤滤渣得白色固体,将白色固体在60-100℃下干燥12-48h,然后在马弗炉中以1-5℃/min的升温速率升温至550℃,保温5-6h,最后冷却得到的粉末状固体即为SBA-15介孔分子筛。

(2)、Mn-Ce/SBA-15介孔分子筛的制备:将1.5g硝酸锰、0.9g六水硝酸铈、90g水和120g去离子水加入烧杯中搅拌使硝酸锰和六水硝酸铈完全溶解,然后往烧杯中加入3g步骤(1)的SBA-15介孔分子筛并均匀搅拌;再把烧杯放入集热式恒温加热磁力搅拌器中,对烧杯内的混合物加热60℃搅拌至蒸干,后将所得样品放入80℃的烘箱中干燥12h,再放入300℃的马弗炉中焙烧4h,后取出空气中冷却,再将其研磨筛选出20目的Mn-Ce/SBA-15介孔分子筛。

(3)、催化剂前躯体的制备:将1g步骤(2)的Mn-Ce/SBA-15介孔分子筛在50g活性涂层浆液中浸渍处理10min,取出后用压缩空气吹净残液,再放入60℃的烘箱中干燥3h,然后放入400℃的马弗炉中焙烧2h,即得到负载活性涂层的催化剂前躯体。

其中,所述活性涂层浆液的制备方法为:将3gTiO2、1.08gZSM-5分子筛和240g0.1mol/L-0.3mol/L的硝酸溶液混合均匀,然后加入9g铝溶胶混合均匀,再加入3g脂肪醇聚氧乙烯醚,混合100min,即可得到活性涂层浆液。

(4)、催化剂成品的制备:将步骤(3)的催化剂前躯体在体积比例为H2/N2=1:10-1:2的混合气体,及温度为200-500℃的条件下还原活化;再用氯磺酸进行磺化处理,即得到催化剂成品。

实施例2

一种包含活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的制备方法,包括以下步骤:

(1)、SBA-15介孔分子筛的制备:与实施例1相同。

(2)、Mn-Ce/SBA-15介孔分子筛的制备:将2.4g硝酸锰、2.1g六水硝酸铈、93g水和去132g离子水加入烧杯中搅拌使硝酸锰和六水硝酸铈完全溶解,然后往烧杯中加入3g步骤(1)的SBA-15介孔分子筛并均匀搅拌;再把烧杯放入集热式恒温加热磁力搅拌器中,对烧杯内的混合物加热70℃搅拌至蒸干,后将所得样品放入83℃的烘箱中干燥13h,再放入300℃的马弗炉中焙烧4h,后取出空气中冷却,再将其研磨筛选出30目的Mn-Ce/SBA-15介孔分子筛。

(3)、催化剂前躯体的制备:将2g步骤(2)的Mn-Ce/SBA-15介孔分子筛在53g活性涂层浆液中浸渍处理50min,取出后用压缩空气吹净残液,再放入55℃的烘箱中干燥6h,然后放入500℃的马弗炉中焙烧6h,即得到负载活性涂层的催化剂前躯体。

其中,所述活性涂层浆液的制备方法为:将3gTiO2、0.9gZSM-5分子筛和186g0.1mol/L-0.3mol/L的硝酸溶液混合均匀,然后加入12g铝溶胶混合均匀,再加入6g脂肪醇聚氧乙烯醚,混合110min,即可得到活性涂层浆液。

(4)、催化剂成品的制备:与实施例1相同。

实施例3

一种包含活性涂层的Mn-Ce/SBA-15介孔分子筛催化剂的制备方法,包括以下步骤:

(1)、SBA-15介孔分子筛的制备:与实施例1相同。

(2)、Mn-Ce/SBA-15介孔分子筛的制备:将3g硝酸锰、2.4g六水硝酸铈、105g水和去165g离子水加入烧杯中搅拌使硝酸锰和六水硝酸铈完全溶解,然后往烧杯中加入3g步骤(1)的SBA-15介孔分子筛并均匀搅拌;再把烧杯放入集热式恒温加热磁力搅拌器中,对烧杯内的混合物加热80℃搅拌至蒸干,后将所得样品放入85℃的烘箱中干燥14h,再放入300℃的马弗炉中焙烧5h,后取出空气中冷却,再将其研磨筛选出40目的Mn-Ce/SBA-15介孔分子筛。

(3)、催化剂前躯体的制备:将3g步骤(2)的Mn-Ce/SBA-15介孔分子筛在55g活性涂层浆液中浸渍处理120min,取出后用压缩空气吹净残液,再放入60℃的烘箱中干燥12h,然后放入600℃的马弗炉中焙烧10h,即得到负载活性涂层的催化剂前躯体。

其中,所述活性涂层浆液的制备方法为:将3gTiO2、1.5gZSM-5分子筛和255g0.1mol/L-0.3mol/L的硝酸溶液混合均匀,然后加入12g铝溶胶混合均匀,再加入6g脂肪醇聚氧乙烯醚,混合130min,即可得到活性涂层浆液。

(4)、催化剂成品的制备:与实施例1相同。

对比例1

本对比例与实施例2的不同之处在于,没有加入六水硝酸铈,得到的是包含有活性涂层的Mn/SBA-15介孔分子筛催化剂。

对比例2

本对比例与实施例2的不同之处在于,没有将Mn-Ce/SBA-15介孔分子筛在活性涂层浆液中浸渍处理,得到的是不包含活性涂层的Mn/SBA-15介孔分子筛催化剂。

对比例3

本对比例与实施例2的不同之处在于,没有将催化剂前躯体在体积比例为H2/N2=1:10-1:2的混合气体,及温度为200-500℃的条件下还原活化后再用氯磺酸进行磺化处理,得到的是包含活性涂层的Mn/SBA-15介孔分子筛催化剂前躯体。

一、本发明合成的催化剂对NO的SCR的催化性测试

将上述制备得到的催化剂在催化剂活性评价装置上进行活性测试,测试操作为:将各个实施例和对比例制备得到的催化剂分别装填于固定管式反应器中,通入模拟烟气,其中NO和NH3均为1000ppm,10%O2,10%H2O,N2为平衡气体,反应空速为50000h-1,温度为80-600℃。结果见表1。

表1各实施例和对比例制得的催化剂在不同温度下的NO的转化率

组别80℃100℃150℃200℃300℃400℃500℃600℃650℃实施例1959899989994939185实施例2949999989896949390实施例3909898999990929190对比例1838390979084605248对比例2859294909489813023对比例3859290919183867768

从表1的结果可以看出,本发明各实施例制得的催化剂总体来说在100-360℃范围内NO的转化率较好,为98-100%,而对比例在80-400℃范围内的NO转化率较实施例均较低,说明本发明在低温的条件下具有优异的催化活性。另外,本发明的催化剂在80-600℃范围内NO的转化率均达到90%以上,而对比例的催化剂在高温下NO的转化率均有不同程度的下降,说明本催化剂的活性温度窗口较对比例催化剂的活性温度窗口宽,且本发明的催化剂较对比例催化剂的催化性能好。

二、抗中毒能力测试

将上述制备得到的催化剂在催化剂活性评价装置上进行活性测试,以对催化剂进行抗中毒能力测试,测试操作为:将各个实施例和对比例制备得到的催化剂分别装填于恒定温度的固定管式反应器中(本测试以80℃为准),再通入模拟烟气,烟气情况为:NO和O2的体积分数分别为0.2%和12%,氨氮比为1:1,CO2的体积分数为0.04%,SO2的体积分数为0.06%,H2O的体积分数为14%,N2为平衡气,反应空速为50000h-1。结果见表2。

表2实施例和对比例制得的催化剂随时间变化的NO转化率

组别15min30min45min60min75min90min105min120min135min实施例1959396959291909195实施例2949596969591929495实施例3909493929393949391对比例1838381726054453718对比例2858284807479716053对比例3858280818173767768

从表2的结果可以看出,实施例1-3所制得的催化剂在低温条件,且含H2O、SO2的气氛中仍然具有较好的NH3-SCR催化性能,能使得NO的转化率趋于稳定,且均在90%以上,因此,实施例1-3所制得的催化剂不仅在低温时的催化性能好,其抗H2O、SO2中毒性能也较强。

对比例1由于没有加入六水硝酸铈,因此,得到的催化剂抗H2O、SO2中毒性能降低,使得对比例1的催化剂对NO的转化率随时间的增长而急速下降。

对比例2由于没有将Mn-Ce/SBA-15介孔分子筛在活性涂层浆液中浸渍处理,因此,对比例2的催化剂抗H2O、SO2中毒性能也降低,但较对比例1的降低速度慢,使得对比例2的催化剂对NO的转化率随时间的增长而中速下降。

对比例3由于没有将催化剂前躯体在体积比例为H2/N2=1:10-1:2的混合气体,及温度为200-500℃的条件下还原活化后再用氯磺酸进行磺化处理,因此,对比例3催化剂的抗H2O中毒性能降低,但抗SO2中毒性能保持,使得对比例3的催化剂对NO的转化率随时间的增长而慢速下降。

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

巩义市科瑞仪器有限公司有固定的产品报价规程,您可以通过电话、微信、QQ、在线留言等方式与厂家业务人员联系获取产品资料及准确价格,在成交后,常规现货产品经过工作人员试机检验,合格后当天发货或隔天发货,定制型产品会科瑞仪器会提供相应的生产周期,经生产完毕并调试后发货,厂家提供物流单号。